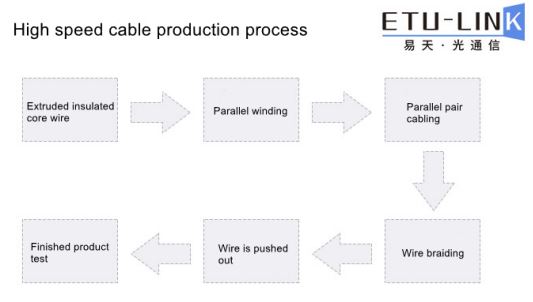

Процесс производства высокоскоростного кабеля

Высокоскоростной кабель DAC используется для подключения сетевых устройств на небольшом расстоянии, таких как серверы, коммутаторы, хранилища и т. д. Это недорогая мера подключения сетевых устройств. На сегодняшний день существуют распространенные кабели DAC, включая кабель ЦАП 10G SFP+ на 10G SFP+, кабель ЦАП 25G SFP28 на 25G SFP28 , кабель ЦАП 40G QSFP+ на 40G QSFP+ , кабель ЦАП 40G QSFP+ на 4x SFP+, кабель ЦАП 100G на 100G QSFP28, кабель ЦАП от 100G на 4xSFP28. кабель ЦАП. Далее мы, ETU-LINK, познакомим вас с процедурой производства высокоскоростных кабелей DAC .

Производство высокоскоростных кабелей DAC включает 6 этапов. Первым шагом является экструзия изолированного сердечника провода. Это база кабельного производства. Качество кабеля играет важную роль в последующих процедурах. Второй шаг - параллельная обмотка. Эта процедура имеет большое значение для характеристик кабелей, включая импеданс, разность задержек, затухание. Таким образом, необходимо серьезно следовать требованиям производства и тестировать электрические характеристики. Это делается для того, чтобы убедиться, что проволока с обернутым сердечником соответствует требованиям.

Третий шаг — параллельное подключение. Процесс подключения влияет на общую производительность кабеля. Поэтому в процессе производства необходимо строго контролировать консистенцию каждого сердечника с обмоткой и проверять электрические свойства, такие как импеданс, разность задержек и затухание, чтобы убедиться, что сердечник кабеля соответствует требованиям.

Четвертый шаг — плетение проволоки, при котором необходимо контролировать натяжение и расположение проволоки, иначе это повлияет на общую производительность проволоки в процессе плетения.

Пятый шаг — вытолкнуть внешнюю оболочку катанки. Внешнее покрытие заключается в нанесении слоя полиолефинового материала на внешнюю сторону плетеной или тросовой катанки через машину для выталкивания. Герметичность внешнего покрытия также повлияет на внешний вид катанки и обработку готовой продукции заказчиков. Поэтому необходимо контролировать натяжение, расположение проволоки и режим выталкивания.

После выполнения вышеуказанных шагов последним шагом является завершение проверки электрических характеристик. Элементы испытаний в основном включают импеданс, затухание, разницу задержек и т. Д. Наконец, судите, соответствует ли провод стандарту в соответствии с данными.

Категории

Новый блог

Теги

новые продукты

Оптический трансивер 1.25G SFP 1550 нм 200 км LC Читать далее

Оптический трансивер 10G SFP+ ZR 1550 нм 120 км LC Читать далее

100G QSFP28 ZR4 BIDI 80 км оптическое трансивер Читать далее

Оптический приемопередатчик 100G QSFP28 LR с одинарной лямбдой 10 км LC Читать далее

Оптический приемопередатчик 25G SFP28 ZR 1310 нм 80 км LC Читать далее

Оптический приемопередатчик 100G QSFP28 ZR4 80KM LC поколения II Читать далее

Оптический приемопередатчик 100G QSFP28 BIDI 40 км LC Читать далее

Оптический приемопередатчик 100G QSFP28 BIDI 10 км LC Читать далее

© Авторские права: 2026 ETU-Link Technology CO ., LTD Все права защищены.

Поддерживается сеть IPv6